La ingeniería mecánica, en su búsqueda constante por la optimización y la durabilidad, se encuentra íntimamente ligada al estudio de la microestructura de los materiales.

Imaginen un motor rugiendo con potencia, cada componente diseñado al milímetro; sin embargo, la clave de su longevidad reside en aquello que no se ve a simple vista: la disposición atómica, las fases presentes, las imperfecciones que modulan su comportamiento.

Esta intrincada danza a escala microscópica define las propiedades macroscópicas que tanto valoramos. En la actualidad, con la nanotecnología en auge y la impresión 3D de metales abriendo nuevos horizontes, comprender la microestructura es más crucial que nunca para anticipar fallos, diseñar materiales a la carta y superar los límites de la ingeniería tradicional.

La búsqueda de materiales más ligeros, resistentes y eficientes nos impulsa a profundizar en este fascinante campo, donde la ciencia y la ingeniería convergen para dar forma al futuro.

A continuación, vamos a explorar este mundo microscópico con mayor detalle.

El ADN de los Materiales: Desentrañando la Microestructura

La microestructura es mucho más que una simple imagen ampliada; es el código genético de un material. Determina cómo responderá ante el estrés, la temperatura, la corrosión y el desgaste.

Analizarla nos permite predecir su vida útil, optimizar los procesos de fabricación y, en última instancia, crear componentes más seguros y eficientes.

Imaginen un puente colgante: su resistencia no depende solo de la cantidad de acero empleado, sino de la calidad de ese acero, de la distribución de sus granos, de la ausencia de microgrietas que podrían propagarse catastróficamente.

La microestructura es la primera línea de defensa contra el fallo, el escudo invisible que protege nuestras creaciones. Por ejemplo, en la fabricación de turbinas para aviones, se emplean aleaciones complejas de níquel con una microestructura cuidadosamente controlada para resistir las altísimas temperaturas y las fuerzas centrífugas extremas.

Un pequeño defecto a nivel microscópico podría provocar la rotura de la turbina y un desastre de proporciones inimaginables.

Granos, Fases y Fronteras: Los Componentes Esenciales

La microestructura se compone de varios elementos clave: los granos, que son regiones con una orientación cristalográfica uniforme; las fases, que son regiones con una composición y estructura química definidas; y las fronteras de grano, que son las interfaces entre los granos.

La forma, tamaño y distribución de estos elementos influyen drásticamente en las propiedades del material. Por ejemplo, un acero con granos pequeños y uniformes será más resistente y tenaz que un acero con granos grandes y alargados.

Las fases presentes también juegan un papel crucial: la presencia de una fase dura y dispersa puede aumentar la resistencia al desgaste, mientras que la presencia de una fase dúctil puede mejorar la tenacidad.

Las fronteras de grano, aunque consideradas defectos, pueden actuar como barreras al movimiento de dislocaciones, fortaleciendo el material.

Técnicas de Observación: Revelando el Mundo Oculto

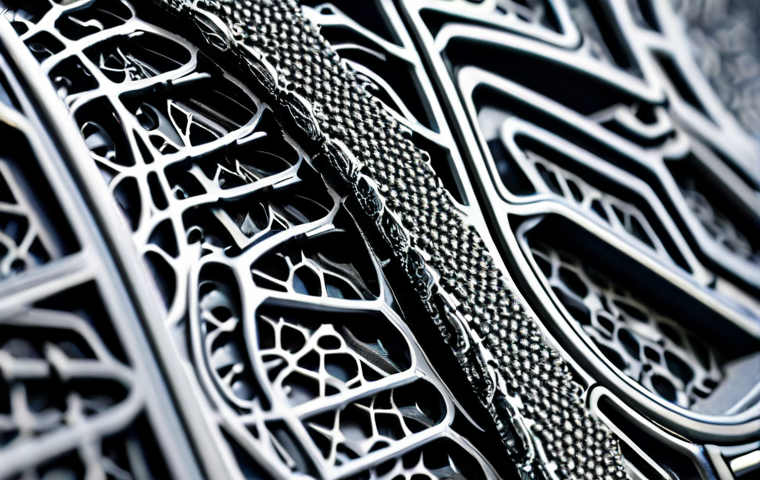

Para estudiar la microestructura, recurrimos a diversas técnicas de microscopía. La microscopía óptica, aunque limitada en resolución, es una herramienta valiosa para identificar fases y estructuras a bajo aumento.

La microscopía electrónica de barrido (SEM) nos permite obtener imágenes de alta resolución de la superficie de un material, revelando detalles nanométricos.

La microscopía electrónica de transmisión (TEM) va un paso más allá, permitiéndonos observar la estructura interna del material a nivel atómico. Estas técnicas, combinadas con el análisis químico por espectroscopía de rayos X (EDS) o difracción de electrones (EBSD), nos proporcionan una visión completa de la microestructura y su relación con las propiedades del material.

En mi experiencia, he utilizado SEM para analizar la microestructura de soldaduras y determinar las causas de fallos prematuros en estructuras metálicas.

El Tratamiento Térmico: Manipulando la Microestructura a Voluntad

El tratamiento térmico es una herramienta poderosa para modificar la microestructura de un material y, por ende, sus propiedades. Mediante el calentamiento y enfriamiento controlados, podemos inducir transformaciones de fase, alterar el tamaño de grano, y crear microestructuras específicas para una aplicación determinada.

Un ejemplo clásico es el temple del acero: al calentar el acero a alta temperatura y enfriarlo rápidamente, se transforma en martensita, una fase muy dura y resistente.

Sin embargo, la martensita también es frágil, por lo que se suele someter a un revenido, un calentamiento a baja temperatura, para aumentar su tenacidad.

Otros tratamientos térmicos comunes incluyen el recocido, para ablandar el material y mejorar su maquinabilidad; la normalización, para homogeneizar la microestructura; y el endurecimiento por precipitación, para crear fases finamente dispersas que aumenten la resistencia.

Temple y Revenido: La Danza de la Martensita

El temple y el revenido son procesos fundamentales en el tratamiento térmico del acero. El temple consiste en calentar el acero austenítico a una temperatura por encima de la temperatura crítica y luego enfriarlo rápidamente, generalmente en agua o aceite.

Esta rápida velocidad de enfriamiento impide la formación de fases más estables, como la ferrita y la perlita, y favorece la transformación en martensita.

La martensita es una fase tetragonal supersaturada en carbono, muy dura y resistente, pero también muy frágil. El revenido consiste en calentar la martensita a una temperatura inferior a la temperatura crítica, lo que permite la difusión de carbono y la formación de carburos finamente dispersos.

Esto reduce la dureza de la martensita, pero aumenta su tenacidad, haciendo que el acero sea más adecuado para aplicaciones estructurales.

Recocido y Normalización: Refinando la Estructura

El recocido y la normalización son tratamientos térmicos que se utilizan para modificar la microestructura y las propiedades del acero de manera diferente al temple y revenido.

El recocido consiste en calentar el acero a una temperatura por encima de la temperatura crítica, mantenerlo a esa temperatura durante un tiempo determinado y luego enfriarlo lentamente, generalmente en el horno.

Este proceso permite la formación de una microestructura más gruesa y uniforme, con granos más grandes y menor dureza. El recocido se utiliza para ablandar el acero, mejorar su maquinabilidad y eliminar tensiones internas.

La normalización es similar al recocido, pero el enfriamiento se realiza al aire. Esto produce una microestructura más fina y uniforme que el recocido, con mayor resistencia y tenacidad.

La normalización se utiliza para refinar la estructura del acero y mejorar sus propiedades mecánicas.

La Corrosión: Un Enemigo Microscópico

La corrosión es un proceso electroquímico que degrada los materiales metálicos, y su velocidad y forma dependen en gran medida de la microestructura. Las fronteras de grano, las inclusiones y las fases presentes pueden actuar como sitios preferenciales para el ataque corrosivo.

Por ejemplo, un acero inoxidable con una microestructura no homogénea puede sufrir corrosión intergranular, donde el ataque se concentra en las fronteras de grano, debilitando el material.

La presencia de fases segregadas, como carburos de cromo en aceros inoxidables, puede agotar el cromo en las zonas adyacentes, haciéndolas más susceptibles a la corrosión.

La comprensión de estos mecanismos es fundamental para diseñar aleaciones resistentes a la corrosión y aplicar recubrimientos protectores eficaces. * Corrosión Uniforme

* Corrosión Galvánica

* Corrosión por Picaduras

La Fatiga: Grietas que Crecen Invisiblemente

La fatiga es un proceso de fallo que se produce por la aplicación repetida de cargas cíclicas, incluso si estas cargas son inferiores al límite de fluencia del material.

La microestructura juega un papel crucial en la resistencia a la fatiga, ya que las grietas suelen iniciarse en defectos microscópicos, como inclusiones, poros o fronteras de grano.

La propagación de la grieta se ve influenciada por la microestructura, ya que puede desviarse o ralentizarse al encontrar obstáculos, como granos finos o fases duras.

El diseño de materiales resistentes a la fatiga implica controlar la microestructura para minimizar la presencia de defectos y maximizar la resistencia a la propagación de grietas.

| Propiedad | Influencia de la Microestructura | Ejemplo |

|---|---|---|

| Resistencia | Tamaño de grano, fases presentes, tratamientos térmicos | Acero de grano fino es más resistente que acero de grano grueso |

| Tenacidad | Tamaño de grano, inclusiones, contenido de carbono | Acero con bajo contenido de carbono es más tenaz que acero con alto contenido de carbono |

| Corrosión | Homogeneidad, presencia de fases, tratamientos superficiales | Acero inoxidable con alta pureza es más resistente a la corrosión |

| Fatiga | Defectos superficiales, tamaño de grano, tensiones residuales | Material con superficie pulida tiene mayor resistencia a la fatiga |

La Impresión 3D de Metales: Un Nuevo Paradigma Microestructural

La impresión 3D de metales, también conocida como fabricación aditiva, está revolucionando la forma en que diseñamos y fabricamos componentes metálicos.

Sin embargo, este proceso introduce nuevos desafíos en términos de control microestructural. La rápida solidificación y los gradientes térmicos durante la impresión pueden generar microestructuras no homogéneas, con granos alargados y orientados preferencialmente.

Además, la presencia de poros y tensiones residuales puede afectar las propiedades mecánicas del material. El control de los parámetros de impresión, como la potencia del láser, la velocidad de escaneo y la temperatura de la plataforma, es fundamental para obtener microestructuras óptimas y garantizar la calidad de los componentes impresos.

Desafíos y Oportunidades

La impresión 3D de metales presenta tanto desafíos como oportunidades en términos de control microestructural. Uno de los principales desafíos es la obtención de una microestructura homogénea y libre de defectos.

La rápida solidificación y los gradientes térmicos pueden generar microestructuras no uniformes, con granos alargados y orientados preferencialmente, así como la presencia de poros y tensiones residuales.

Sin embargo, la impresión 3D también ofrece oportunidades únicas para controlar la microestructura a nivel local, mediante la modificación de los parámetros de impresión en diferentes áreas del componente.

Esto permite crear materiales con propiedades a medida, adaptadas a las necesidades específicas de cada aplicación.

El Futuro de la Fabricación Aditiva

El futuro de la fabricación aditiva pasa por el desarrollo de nuevas técnicas de control microestructural en tiempo real. La monitorización de la temperatura, la composición química y la microestructura durante la impresión permitirá ajustar los parámetros de proceso para obtener las propiedades deseadas.

Además, la combinación de la impresión 3D con tratamientos térmicos post-impresión permitirá refinar la microestructura y eliminar defectos. La fabricación aditiva tiene el potencial de transformar la industria manufacturera, permitiendo la creación de componentes más ligeros, resistentes y eficientes, con microestructuras optimizadas para cada aplicación.

Simulación y Modelado: Prediciendo el Comportamiento Microestructural

La simulación y el modelado computacional se han convertido en herramientas indispensables para predecir el comportamiento microestructural de los materiales bajo diferentes condiciones.

Mediante la aplicación de modelos termodinámicos y cinéticos, podemos simular la evolución de la microestructura durante los procesos de fabricación y servicio.

Esto nos permite optimizar los parámetros de proceso, predecir la vida útil de los componentes y diseñar materiales con propiedades a medida. Por ejemplo, podemos simular la solidificación de una aleación para predecir la formación de fases y la distribución de elementos de aleación.

También podemos simular el crecimiento de grietas por fatiga para predecir la vida útil de un componente sometido a cargas cíclicas.

Modelado a Escala Atómica

El modelado a escala atómica permite simular el comportamiento de los átomos y las moléculas que componen un material. Estas simulaciones pueden proporcionar información valiosa sobre las propiedades del material a nivel fundamental, como la energía de enlace, la movilidad atómica y la estructura electrónica.

El modelado a escala atómica se utiliza para predecir la formación de nuevos materiales, optimizar la composición de aleaciones y comprender los mecanismos de deformación y fallo.

Modelado a Escala Microestructural

El modelado a escala microestructural permite simular la evolución de la microestructura durante los procesos de fabricación y servicio. Estas simulaciones pueden predecir el tamaño de grano, la distribución de fases y la formación de defectos.

El modelado a escala microestructural se utiliza para optimizar los parámetros de proceso, predecir la vida útil de los componentes y diseñar materiales con propiedades a medida.

En resumen, la microestructura es el alma de los materiales, y su estudio y manipulación son fundamentales para la ingeniería moderna.

Conclusión

Como hemos visto, la microestructura es un universo en miniatura que controla el destino de los materiales. Desde la resistencia de un puente hasta la fiabilidad de una turbina, todo depende de cómo se organizan los átomos a nivel microscópico. La manipulación de la microestructura a través de tratamientos térmicos y procesos de fabricación avanzados nos permite crear materiales con propiedades a medida, abriendo un mundo de posibilidades para la ingeniería del futuro. Es un campo fascinante que continúa evolucionando, impulsado por la innovación y la búsqueda de soluciones a los desafíos del mundo moderno.

Información Útil

1. Microscopía en Línea: Muchos fabricantes de equipos de microscopía ofrecen recursos en línea, como webinars y tutoriales, que pueden ser útiles para aprender sobre el análisis microestructural.

2. Software de Análisis de Imágenes: Hay varios programas disponibles, tanto gratuitos como de pago, que pueden ayudarte a analizar imágenes de microestructuras y obtener datos cuantitativos sobre el tamaño de grano, la distribución de fases, etc. Algunos ejemplos son ImageJ y Clemex.

3. Cursos de Tratamiento Térmico: Si estás interesado en aprender más sobre los tratamientos térmicos, existen cursos y talleres ofrecidos por instituciones técnicas y universidades. Busca opciones en tu área o en línea.

4. Normas de Materiales: Las normas de materiales, como las de ASTM e ISO, especifican los requisitos para las propiedades microestructurales de diferentes materiales. Consulta estas normas para obtener información detallada sobre los métodos de ensayo y los criterios de aceptación.

5. Consultoría de Materiales: Si necesitas ayuda con un problema específico relacionado con la microestructura de un material, considera contratar a un consultor de materiales. Estos expertos pueden ayudarte a analizar la microestructura, identificar las causas de los fallos y recomendar soluciones.

Resumen de Puntos Clave

La microestructura es el arreglo de fases y constituyentes a nivel microscópico que determina las propiedades de un material.

El tratamiento térmico es un proceso clave para modificar la microestructura y adaptar las propiedades a la aplicación deseada.

La corrosión y la fatiga son procesos de degradación fuertemente influenciados por la microestructura.

La impresión 3D de metales presenta nuevos desafíos y oportunidades en el control microestructural.

La simulación y el modelado son herramientas esenciales para predecir el comportamiento de la microestructura.

Preguntas Frecuentes (FAQ) 📖

P: ara verla, recurrimos a varias técnicas. La microscopía óptica es la más común y barata, como la que usaba en la universidad para ver cómo cambiaba el acero después de un tratamiento térmico. ¡

R: ecuerdo que tenía que pulir la muestra hasta dejarla como un espejo! Luego, la microscopía electrónica (tanto de barrido como de transmisión) nos da mucha más resolución, permitiéndonos ver detalles a escala nanométrica.

La de barrido es genial para ver la superficie, ¡como si estuvieras caminando por un planeta alienígena lleno de texturas! La de transmisión, por otro lado, requiere preparar muestras súper delgadas, pero a cambio te da una imagen interna del material.

Finalmente, la difracción de rayos X nos da información sobre la estructura cristalina, las fases presentes y las tensiones internas. Es como escuchar la “voz” de los átomos para saber cómo están organizados.

Cada técnica tiene su fuerte y su debilidad, y la elección depende del material y la información que necesitemos. Q2: ¿Cómo afecta el conocimiento de la microestructura al diseño y la fabricación de componentes mecánicos más duraderos y eficientes?

¿Podría dar un ejemplo concreto? A2: ¡Uf, el diseño y la microestructura van de la mano! Conocer la microestructura es crucial para predecir cómo se va a comportar un material bajo estrés.

Imagina diseñar un motor de coche: si conoces la microestructura del acero del cigüeñal, puedes anticipar cómo resistirá la fatiga y evitar fallos prematuros.

De hecho, ¡me contaron de un caso en una fábrica de coches donde cambiaron un proceso de tratamiento térmico sin tener en cuenta el efecto en la microestructura!

El resultado fue un montón de cigüeñales defectuosos que se rompían a las pocas semanas. ¡Un desastre! Otro ejemplo: en la impresión 3D de metales, la microestructura depende mucho de los parámetros de impresión.

Si no los controlas bien, puedes acabar con porosidades y fases no deseadas que debilitan el material. Por eso, simular la microestructura durante el proceso de impresión es cada vez más importante.

Q3: ¿Cuál es la importancia de la investigación actual en microestructura de materiales para el desarrollo de nuevas aleaciones o materiales compuestos con propiedades mejoradas y cómo podría esto impactar en industrias como la aeroespacial o la automotriz?

A3: ¡La investigación en microestructura es la clave para el futuro! Estamos buscando materiales más ligeros, resistentes y con mejores propiedades a altas temperaturas.

En la industria aeroespacial, por ejemplo, necesitan aleaciones que soporten condiciones extremas en los motores a reacción. La investigación en microestructura nos permite diseñar aleaciones con fases específicas que eviten la fluencia a altas temperaturas, o materiales compuestos con fibras reforzadas que sean muy ligeros y resistentes.

¡Imagínate aviones que consuman menos combustible y puedan volar más rápido! En la industria automotriz, la búsqueda de materiales más ligeros y resistentes es crucial para reducir el consumo de combustible y mejorar la seguridad.

La investigación en microestructura nos permite desarrollar aceros de alta resistencia, aleaciones de aluminio y magnesio, y materiales compuestos que permiten construir coches más ligeros y seguros.

¡Estamos hablando de coches que contaminen menos y ofrezcan mayor protección en caso de accidente! La nanotecnología también está jugando un papel importante, permitiéndonos modificar la microestructura a escala atómica para obtener propiedades nunca vistas.

¡El futuro es microscópico!

📚 Referencias

Wikipedia Enciclopedia

구글 검색 결과

구글 검색 결과

구글 검색 결과

구글 검색 결과

구글 검색 결과